कार्बुरीकरण ही एक उष्मारासायनिक कवच-कठिणीकरण प्रक्रिया आहे. या प्रकारची प्रक्रिया ही कवच/ पृष्ठभाग (Case) आणि गाभा (core) यात वेगवेगळे गुणधर्म निर्माण करण्यासाठी वापरली जाते. कारण,अभियांत्रिकी वापरातील घटकामध्ये (component) पृष्ठभाग हा कठीण, झीज प्रतिरोधी (Wear resistant) व उच्च भार सहन करू शकेल असा आणि गाभा हा मृदू पण दृढ असणे गरजेचे असते. पोलादात कवच-कठिणीकरण प्रक्रिया ही कवच ते गाभा या दरम्यानच्या सूक्ष्म-संरचनेत एक क्रमिकता (Gradient) निर्माण करते, ज्यामुळे कवचात उच्च बल आणि झीज प्रतिरोध निर्माण होतात, तर गाभा हा दृढ असतो. कार्बुरीकरण हे कमी कार्बन असलेल्या (०.१ ते ०.२% कार्बन) पोलादावर केले जाते, ज्यांना कार्बुरीकरण पोलाद असे म्हणतात. उदा.,ए.आय.एस.आय (AISI) १०१८, १११७, ४६१५, ८६२०, ४०२३, ५०१६ पोलाद इत्यादी. कार्बुरीकरण प्रक्रियेत कमी कार्बन असलेल्या पोलादाच्या पृष्ठभाग थरात कार्बनचे विसरण केले जाते.त्यासाठी पोलाद हा ऑस्टेनायटीकरण तापमानापर्यंत (८५०० ते ९५०० से.) तापविणे गरजेचे असते. कार्बुरीकरणासाठी हाच तापमान पल्ला असून या तापमानाला लोह-लोह कार्बाइड आकृतीनुसार जास्तीत जास्त कार्बन (२%) हा पोलादात विसरण होऊ शकतो आणि ऑस्टेनाइट प्रावस्थेत कार्बनची विरघळण्याची क्षमता ही फेराइट प्रावस्थेपेक्षा जास्त असते. या तापमानाला काही ठरावीक वेळेसाठी कार्बन स्रोताच्या – घन, द्रव किंवा वायू – संपर्कात पोलाद ठेवले जाते, जेणेकरून पृष्ठभागातील कार्बन हा ०.७ ते ०.९ % दरम्यान होईल, कारण यापेक्षा पृष्ठभागात जास्त कार्बन हा गुणधर्म दृष्ट्या अनावश्यक असतो. त्यानंतर पोलादाचे द्रुतशीतन – मार्टेन्साइट निर्मितीसाठी – आणि मृदूकरण केले जाते. या पूर्ण प्रक्रियेस कार्बुरीकरण असे म्हणतात.

कार्बुरीकरण प्रक्रिया निर्देशांक (parameters) : १) तापमान; २) कार्बन विभव (Potential); ३) कार्बन स्थलांतर गुणांक (transfer coefficient) व ४) वेळ.

कार्बुरीकरण प्रक्रिया : यामध्ये खालील तीन मुख्य प्रक्रिया होतात :

१) पोलादाचा पृष्ठभाग हा कार्बनने समृद्ध (carbon enrichment) होणे : कार्बन स्रोत हा कार्बनने समृद्ध असतो, तर पोलादात कमी कार्बन असल्यामुळे नैसर्गिक रीत्या रासायनिक विभव क्रमिकता (Chemical potential gradient) निर्माण होते. रासायनिक विभव क्रमिकता आणि उच्च तापमानामुळे कार्बन स्रोतापासून कार्बनचे विसरण होऊन पोलाद पृष्ठभागात कार्बन हा प्रक्रिया वेळेनुसार समृद्ध होत जातो.

२) पोलादाचे द्रुतशीतनाने कठिणीकरण (Quench hardening) : कार्बन समृद्धीकरण झाल्यानंतर दुसऱ्या टप्प्यात पोलादाचे द्रुतशीतन करणे गरजेचे असते. द्रुतशीतनामुळे, कवचातील ऑस्टेनायटिक कार्बनचे रूपांतर मार्टेन्साइटमध्ये होते, तर काही कार्बन हा उर्वरित ऑस्टेनाइटच्या रूपात राहतो. मार्टेन्साइट प्रावस्था ही उच्च कठिनता आणि बल देते; पण द्रुतशीतनामुळे निर्माण झालेला मार्टेन्साइट हा ठिसूळ असल्यामुळे त्याचे मृदूकरण न केल्यास पोलाद भंग पाऊ शकते.

३) पोलादाचे मृदूकरण (Tempering): पोलादाचे मृदूकरण हे कमी तापमानाला (२५०० से.) ठिसूळपणा कमी करण्यासाठी केले जाते. तसेच यामध्ये उर्वरित ऑस्टेनाइटचे रूपांतर हे मार्टेन्साइटमध्ये केले जाते. मार्टेन्साइट रूपांतरण प्रक्रियेत पोलाद पृष्ठभागात संपीडक अवशिष्ट प्रतिबल (Compressive residual stress) निर्माण होते. उच्च बल आणि संपीडक अवशिष्ट प्रतिबलामुळे पोलादाचा श्रांती (fatigue) आणि झीज प्रतिरोध वाढतो.

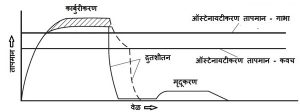

कार्बुरीकरण झाल्यानंतर होणाऱ्या उष्णोपचार प्रक्रियांपेकी एक प्रक्रिया म्हणजे सरळ कठिणीकरण (आ.१) आहे. या व्यतिरिक्त इतरदेखील उष्णोपचार प्रक्रिया गरजेनुसार केले जातात.उदा., कार्बुरीकरण + एकल कठिणीकरण, कार्बुरीकरण + दुहेरी कठिणीकरण.

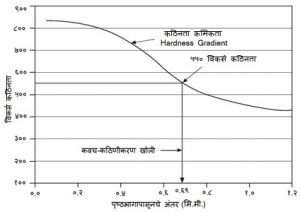

कार्बुरीकरणाचा कालावधी हा प्रक्रिया प्रकारानुसार वेगवेगळा – सहसा ६ ते ८ तास – असतो आणि कार्बुरीकरणानंतर १ ते २ मिमी. जाडीपर्यंतचा थर निर्माण करता येतो. जास्तीत जास्त मिळणारी कठिनता ही कार्बनचे प्रमाण आणि मिश्रण मूलद्रव्ये (alloying elements) यांवर अवलंबून असते. तरीही कार्बुरीकरणानंतर सहसा ८०० वीकर्स कठिनता पृष्ठभागात मिळते. कार्बुरीकरणामुळे निर्माण झालेला कठिनता – खोली आकार आ. २ मध्ये दाखविला आहे. कवच- कठिणीकरण खोली ही ५५० विकर्स कठिनता असताना मोजली जाते (German standard), त्यानुसार खोली ही ०.६९ मिमी.इतकी आहे.

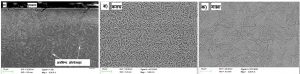

सूक्ष्म–संरचना : आ. ३ मध्ये कार्बुरीकरण झालेल्या पोलादाचा कवच-काटच्छेद (Cross-section) दाखविला आहे. यामध्ये मार्टेन्साइट आणि अवशिष्ट ऑस्टेनाइट दिसत आहेत. कवचात निर्माण होणाऱ्या मार्टेन्साइटला प्लेट मार्टेन्साइट म्हणतात, जो जास्त कार्बनमुळे (>०.४% कार्बन) निर्माण होतो (आ.३ ब), तर गाभ्यामध्ये निर्माण होणाऱ्या कमी कार्बन मार्टेन्साइटला लाथ मार्टेन्साइट म्हणतात (आ.३ क). तसेच बऱ्याचदा गाभ्याच्या सूक्ष्म संरचनेत मार्टेन्साइट बरोबर बेनाइट, परलाइट आणि फेराइट आढळून येतात; तर कवच ते गाभा दरम्यान दोन्ही प्रकारचे मार्टेन्साइट बऱ्याचदा एकत्र आढळून येतात अशा सूक्ष्म संरचनेला मिश्र-मार्टेन्साइट म्हणतात.

कार्बुरीकरणाचे विविध प्रकार: १) घन-भुकटी कार्बुरीकरण (Pack-carburizing); २) द्रव कार्बुरीकरण (Liquid carburizing); ३) वायू कार्बुरीकरण (Gas carburizing); ४) निर्वात कार्बुरीकरण (Vacuum carburizing); ५) आयनद्रायू कार्बुरीकरण (Plasma carburizing)

कार्बुरीकरणासोबत आढळून येणाऱ्या काही समस्या : अंतरकणीय ऑक्सिडीकरण (Internal oxidation); कमी कठिनता (low hardness); कमी कवच खोली (low case depth); अनियमित कार्बुरीकरण (improper carburizing); विकार्बुरीकरण (Decarburization); अवशिष्ट ऑस्टेनाइट (Retained austenite); काजळी निर्मिती (soot formation); विकृती (Distortion) व भेग निर्मिती (Cracking).

कार्बुरीकरण हे भुजा दंड (Crank shaft), दंतचक्र (Gear),धारवा(Bearing) इ. अभियांत्रिकी गोष्टींसाठी प्रामुख्याने वापरले जाते.

संदर्भ :

- ASM Handbook 4 Heat Treating; ASM International: Materials Park, OH, USA;

- Eric J. Mittemeijer & Marcel A. J. Somers, Thermochemical Surface Engineering of Steels, Woodhead Publishing Series in Metals and Surface Engineering: Number 62, Woodhead Publishing, UK, 2015.

- McGraw Hill Encyclopedia Of Science and Technology,Vol.8 & Vol.18,10th edition,2007.

समीक्षक – बाळ फोंडके